Batterien gehören zu den Schlüsselelementen einer grünen Mobilität, sauberen Energieversorgung und klimaneutralen Entwicklung. In der Vergangenheit hat ihre Bedeutung in den unterschiedlichen Sektoren stark zugenommen und auch die Nachfrage nach Batterien nimmt entsprechend rapide zu. Die fortschreitende Energiewende bedeutet auch einen Übergang von der Abhängigkeit von fossilen Brennstoffen hin zu einer Abhängigkeit von Metallen– die tragende Säule unserer zukünftigen Energiespeicherung.

Die Europäische Kommission prognostiziert, dass bis zum Jahr 2030 die weltweite Nachfrage nach Batterien um das 14-fache steigen wird, wobei die EU allein für 17 Prozent dieser Steigerung verantwortlich sein wird. Dieses Wachstum betrifft auch den hochdynamischen Markt für stationäre Großbatteriespeicher, der insbesondere in der Energiewende zum einem Fokusmarkt und Kernthema geworden ist. Allein die Lithium-Ionen-Batterie, die vorherrschende Batterietechnologie im stationären Batteriespeichermarkt, hat im Jahr 2023 eine globale Marktnachfrage von fast einer Terrawattstunde erreicht. Damit gewinnt der Batteriemarkt zunehmend an strategischer Bedeutung. Doch mit steigender Nachfrage und Produktion rückt ein weiteres entscheidendes Thema in den Fokus: das Recycling von Batterien.

Wie funktioniert also das Recycling im Bereich stationärer Großbatteriespeicher aus technischer Sicht und welche gesetzlichen Grundlagen gibt es dafür? Im Verlauf des Blogartikels geben wir dazu einen Überblick.

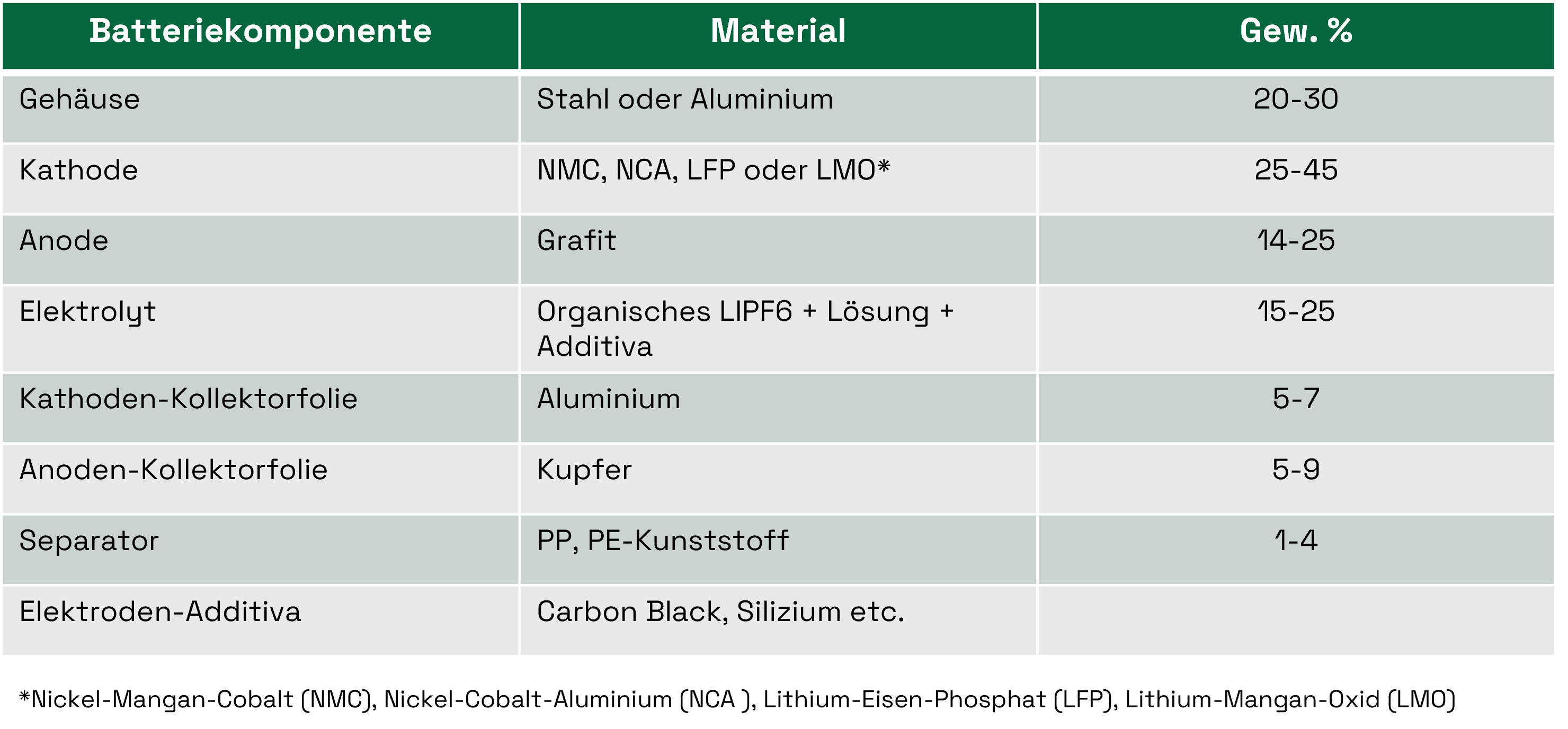

Im Rahmen der Diskussion über das Recycling von Lithium-Ionen-Batterien (LiB) ist es essenziell zu verstehen, dass es keine einheitliche Standardbatteriezelle gibt. Vielmehr handelt es sich um heterogene Produkte, die sich sowohl in ihren Herstellungsverfahren als auch in ihrer Material- und Rohstoffzusammensetzung unterscheiden können. Die nachfolgende Abbildung veranschaulicht die Komponenten einer solchen Zelle sowie deren typische Gewichtsverteilung, wie sie auf dem aktuellen Markt üblich ist.

Markante Unterschiede fallen insbesondere bei der Kathode auf und verdeutlichen ein zentrales Problem im Recyclingprozess. Die Vielfalt der Zellchemien der Kathode führt zu einer Variation der enthaltenen Stoffe in der Zelle und erfordert dadurch unterschiedliche Recycling-Verfahren.

Im Bereich der Automobilindustrie erreicht eine Batteriezelle bereits bei einer Restkapazität von 80% ihr Lebensende, während sie im stationären Bereich normalerweise bis zu einer Restkapazität von 60% verwendet wird. Diese Unterschiede resultieren aus den unterschiedlichen Anforderungsprofilen der beiden Bereiche. Die schonenderen, weniger starken Lastprofile im stationären Bereich erlauben eine längere Betriebszeit. Dies ist auch einer der Gründe, warum die Zellen im Bereich stationärer Großbatteriespeicher länger halten als im Automotive Bereich. Viele der Second-Life Konzepte sehen daher auch vor, dass eine Zweitanwendung von Traktionsbatterien (Batterien, die für den Antrieb von Elektrofahrzeugen und anderen elektrischen Transportmitteln verwendet werden) der stationäre Bereich sei. Für den stationären Bereich sind Wiederverwendung (Second-Life) und Weiterverwendung (Second-Use) nach Erreichen des Lebensendes im Vergleich zum Automotive Bereich aber weniger praktikabel, sodass Recycling für diesen Bereich von hoher Bedeutung ist, da hier eine größere Anzahl von Batteriezellen ihr tatsächliches Lebensende erreicht.

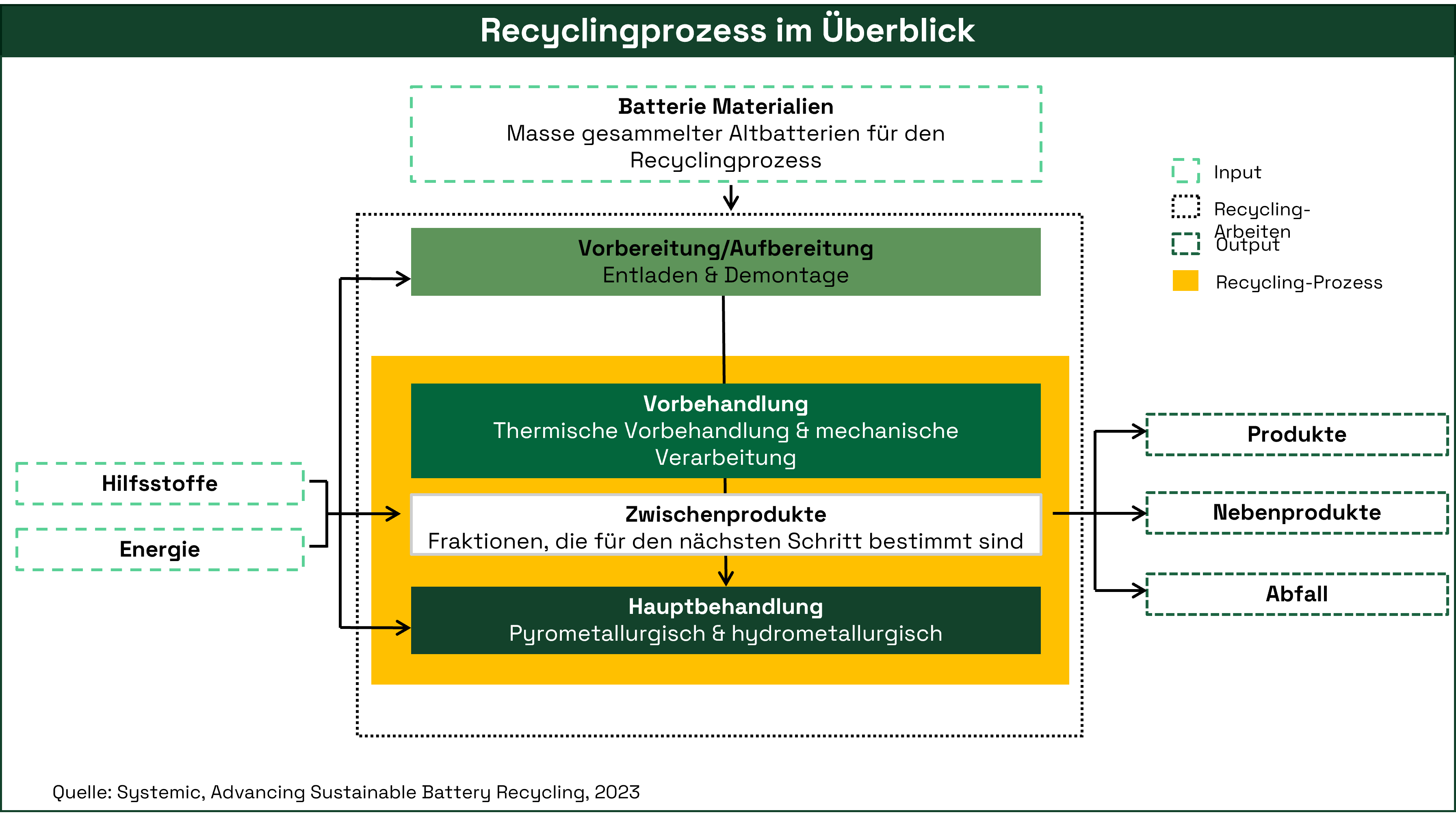

Der Recyclingprozess von Batterien gliedert sich in verschiedene Phasen, wobei die konkreten Verfahren variieren können. Im Folgenden werden die übergeordneten Ziele und exemplarische Schritte beschrieben.

Neben den genannten Recycling-Schritten sind auch Aspekte wie Sammlung, Transport, Lagerung, Testen und Entladung von hoher Relevanz, um den Recyclingprozess zu ermöglichen.

Vorbereitung: Die Vor- und Aufbereitung der Batteriemodule stellt sicher, dass die Materialien sicher und effizient verarbeitet werden können. Dies umfasst die Entladung und Demontage der Module, die typischerweise manuell durchgeführt werden. Eine Herausforderung besteht in der heterogenen Zellchemie und Zusammensetzung von Lithium-Ionen-Batterien, weshalb eine Vorsortierung vor der Behandlung stattfindet. Ziel ist dabei tiefenentladene Batteriemodule, frei von peripheren Bestandteilen wie Kühlung oder Kabel, zu erhalten. Bereits in diesem Prozessschritt können Rohstoffe wie Aluminium und Kupfer, Kunststoffe oder elektronische Bauteile gewonnen werden, was bis zu 25-30% der Gesamtmasse der Batterie ausmachen kann.

Vorbehandlung: Im Anschluss werden die demontierten Batteriemodule geschreddert und sortiert um als „Schwarze Masse“ weiterverarbeitet zu werden. Das Sortieren ist hierbei ein oft unterschätzter, wichtiger Schritt. Je weniger Verunreinigungen in der Schwarzen Masse enthalten sind, desto höhere Qualitäten können in den Endprodukten erreicht werden und somit ein Kreislaufwirtschaft überhaupt erst ermöglichen. Bei diesem Prozess wird häufig eine gezielte Erhitzung auf eine bestimmte Temperatur angewendet, um chemische Reaktionen auszulösen oder unerwünschte Substanzen zu zersetzen. Eine thermische Vorbehandlung erfüllt verschiedene Funktionen, darunter die Entfernung organischer Elemente (z.B. Elektrolyt) und die Zersetzung des polymeren Bindemittels (z.B. Polyvinylidenfluorid PVDF). Es wird bevorzugt, organische Lösungsmittel zu entfernen, um Kontaminationen in nachfolgenden Recycling-Schritten zu vermeiden.

Exkurs Schwarze Masse: Die Bezeichnung "schwarze Masse" bezieht sich auf das Material, das nach der Vorbehandlung und mechanischen Verkleinerung von Lithium-Ionen-Batterien übrigbleibt. Es handelt sich um ein dunkles, oft schwarzes Pulver, das eine Vielzahl von Stoffen enthält, darunter Kathodenmaterial, Anodenmaterial, Elektrolytreste und potenzielle Verunreinigungen. Eine geringere Menge an Verunreinigungen in der schwarzen Masse ermöglicht die Gewinnung von Stoffen mit höherer Reinheit. Die ideale schwarze Masse besteht nur noch aus den Materialien der Elektroden. Die Weiterverarbeitung und Behandlung der schwarzen Masse ist ein wichtiger Schritt im Batterierecyclingprozess, um wertvolle Ressourcen zurückzugewinnen.

Hauptbehandlung: Heute stehen verschiedene technische Verfahren zur Verfügung, um Lithium-Ionen-Batterien zu recyceln. Diese Verfahren können in zwei Hauptkategorien unterteilt werden: das pyrometallurgische Verfahren und hydrometallurgische Verfahren – beide können auch kombiniert angewandt werden.

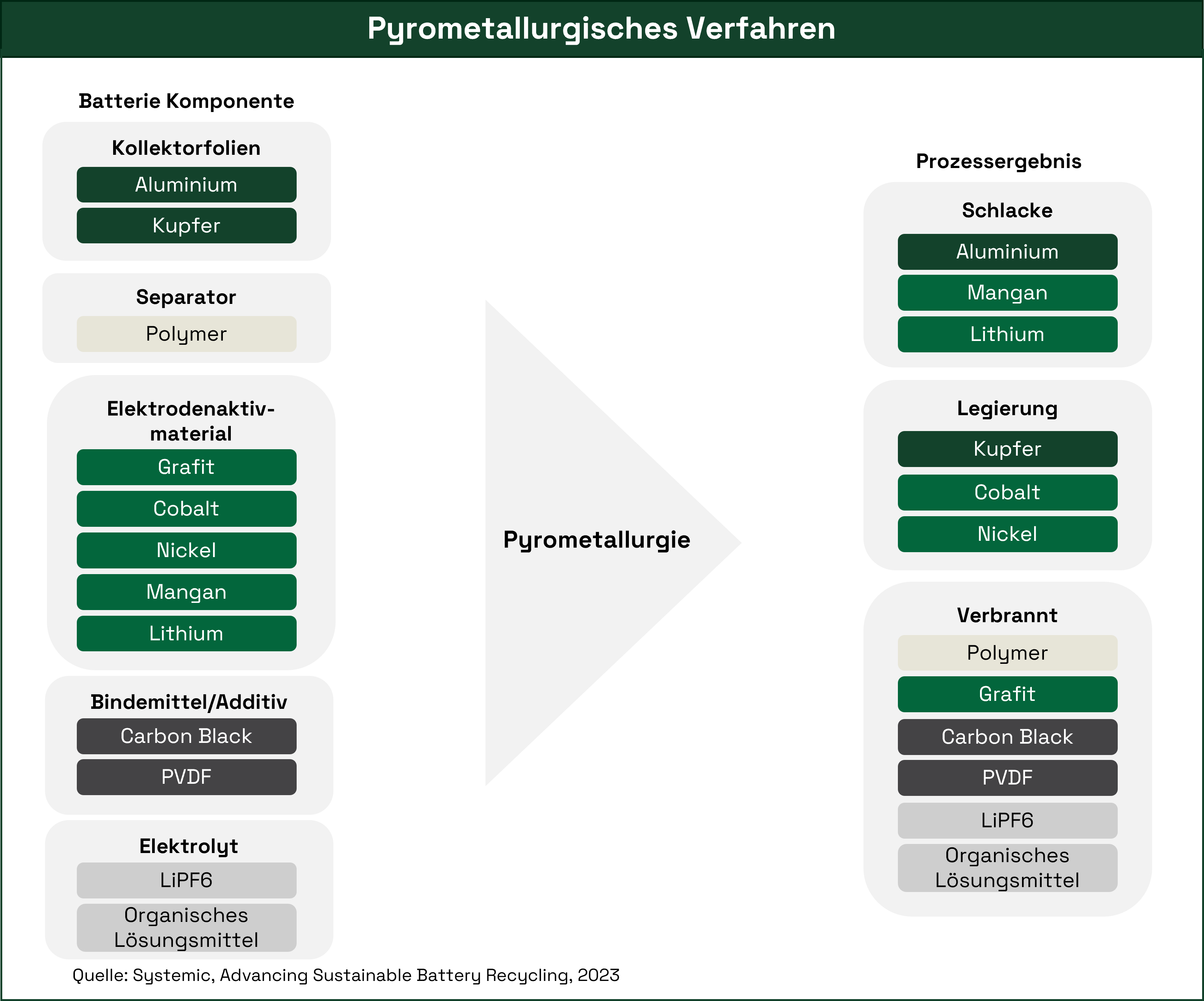

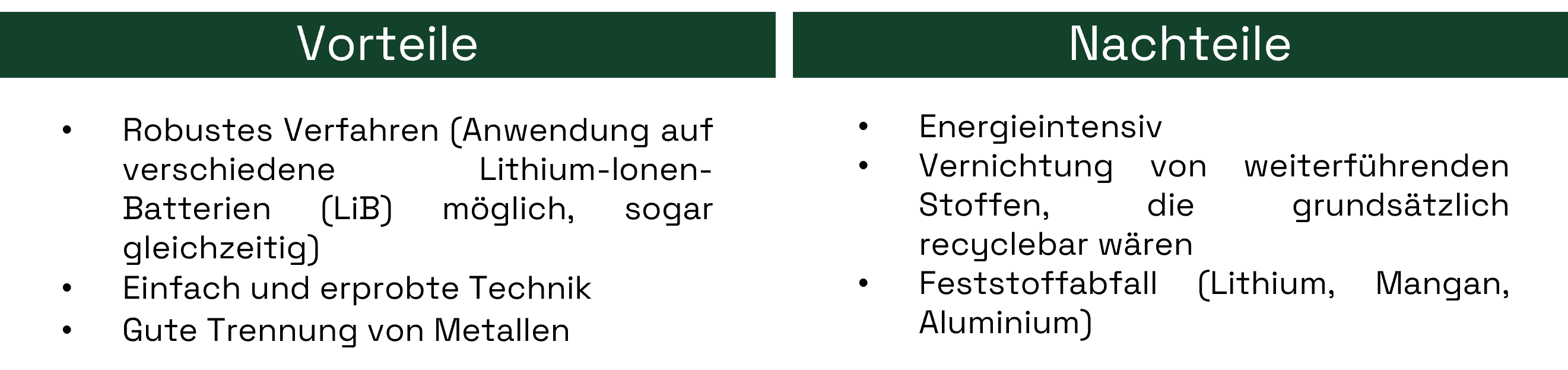

Das pyrometallurgische Verfahren basiert auf etablierter Technik, die seit Jahrzehnten in der Metallindustrie eingesetzt wird. Im Falle des Batterierecyclings werden Metalle durch das Schmelzen der schwarzen Masse extrahiert. Diese Trennung basiert auf den unterschiedlichen Schmelzpunkten und chemisch-physikalischen Eigenschaften der Metalle und anderer Bestandteile. Es sind nur minimale Vorverarbeitungsschritte erforderlich, und die zuvor beschriebene Zersetzung von polymeren Bindern ist nicht unbedingt erforderlich. Der Prozess erzeugt verschiedene Produkte, darunter Metalllegierungen, Schlacke mit Aluminium und Lithium sowie Flugasche mit feinen Partikeln, die Metalloxide, Kohlenstoffrückstände aus organischen Batteriekomponenten und anorganische Stoffe wie Fluor enthalten können. Beim Schmelzen werden die Eingangsmaterialien in einem Ofen bei etwa 1500˚C in Gegenwart eines Reduktionsmittels und Zusätzen wie Branntkalk und Siliziumdioxid ("Schlackenbildner") zersetzt.

Das pyrometallurgische Verfahren eignet sich gut, um Übergangsmetalle zurückzugewinnen. Dementsprechend wird es insbesondere für die Gewinnung von seltenen Metallen, wie Nickel und Cobalt verwendet. Gleichzeitig ist es ein robustes Verfahren, das auch mit „Verunreinigungen“ durch eine andere Zellchemie weiterhin gute Resultate erzielen kann. Eine Übersicht der Materialströme für die Zellchemie NMC ist in der folgenden Abbildung dargestellt.

Andere nichtmetallische Materialien, wie die Graphitanode und Polymere aus Gehäuse und Separator verbrennen im Ofen und werden daher nicht zurückgewonnen. Ihre Verbrennung liefert jedoch Wärmeenergie für den Prozess und ersetzt andere Brennstoffquellen. Einige dieser Zwischenprodukte können für Anwendungen mit geringerem Wert in anderen Branchen verwendet werden. Beispielsweise wird Schlacke in der Bauindustrie weiterverwendet.

Zur Rückgewinnung weiterer Materialien müssen die Produkte der Pyrometallurgie einer weiteren Verarbeitung mittels hydrometallurgischer Techniken unterzogen werden.

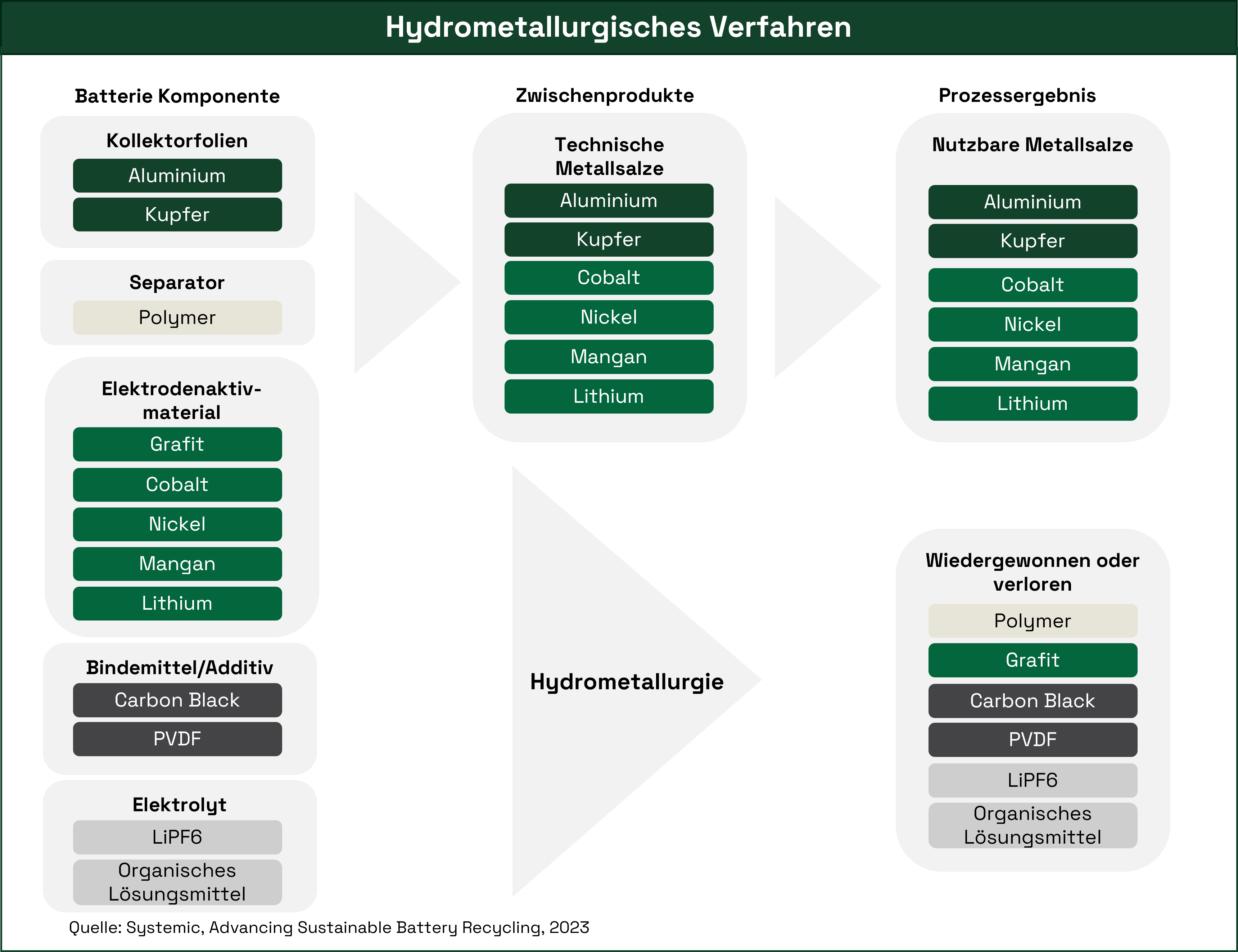

In der Hydrometallurgie werden die Materialien in Lösung gebracht. Anschließend erfolgt die Extraktion der Metalle aus der Lösung durch verschiedene chemische Prozesse wie Ausfällung oder Elektrolyse, um sie in einem geeigneten Format zurückzugewinnen. Diese nasschemischen Verfahren erlauben eine präzise Steuerung der Rohstoffgewinnung und bieten eine Alternative zu pyrometallurgischen Verfahren. Die Rückgewinnung der Rohstoffe folgt man dabei grundsätzlich den folgenden drei Schritten:

Im Allgemeinen ermöglicht das hydrometallurgische Verfahren die Rückgewinnung einer breiteren Palette von Stoffen im Vergleich zum pyrometallurgischen Verfahren. Die Extraktion der Stoffe erfordert jedoch eine gezielte Auswahl der Lösungsmittel. Zudem ist von einem erhöhten Wasserverbrauch auszugehen. Außerdem entstehen durch die Lösungsmittel Abfallstoffe, die zusätzlich aufbereitet und entsorgt werden müssen. Als Technologie ist das hydrometallurgische Recyclingverfahren komplexer und noch weniger stark ausgereift, wodurch die Kosten vergleichsweise höher liegen. Aus rein technischer Sicht ermöglicht es jedoch das zusätzliche Recycling von Stoffen, die andernfalls verloren gehen würden. So könnten neben den Metallen auch weitere Stoffe wie z.B. Grafit oder Lithium zurückgewonnen werden.

Die folgende Abbildung zeigt die Materialflüsse, die bereits nach heutigem Industriestand recycelt werden können, am Beispiel der NMC-Zellchemie.

Eine maßgebliche Herausforderung im Bereich des Recyclings liegt in der Heterogenität der Batteriezellen, die auf dem Markt verfügbar sind. So unterscheiden sich Lithium-Ionen-Batterien fundamental in ihrer Zellchemie und Zusammensetzung der Kathode. Für die stationäre Großbatteriespeicher kommen vorwiegend LFP-Zellen Kathode vor, während im Automotive noch die NMC-Zellchemie vorherrschend ist. Oft ist für das Recyclingunternehmen im Moment der Anlieferung nicht ersichtlich, um welche Zellchemie und Bestandteile es sich konkret handelt.

Der Aufbau einer (Batterie-)Kreislaufwirtschaft in Europa wird auch regulatorisch durch Gesetzesinitiativen unterstützt. Der Fokus auf rechtliche Vorgaben hat dabei in den letzten Jahren stark zugenommen.

In der Vergangenheit wurden die Bestimmungen zum Recycling von Batterien in Deutschland über das Batteriegesetz geregelt (BattG). Es ist 2009 als Umsetzung der EU-Richtlinie (2006) in Kraft getreten und wurde 2021 umfassend novelliert (BattG2). Das Gesetz regelte dabei das Inverkehrbringen, die Rücknahme und die umweltverträgliche Entsorgung von Batterien und Akkumulatoren. Bereits hier waren Rücknahmepflichten durch den Inverkehrbringer, Vorgaben zur Verwertung und Beseitigung von Altbatterien sowie erste Recyclingquoten festgehalten. Allerdings wurde die Richtline von den unterschiedlichen Mitgliedsstaaten auch unterschiedlich ausgelegt und umgesetzt.

Mit der Einführung der EU-Batterieverordnung am 18. August 2023 wird die Gesetzesgrundlage spezifischer, mit mehr Nachdruck gefördert und alle Marktakteure, insbesondere aber die Lieferanten bzw. Inverkehrbringer, aus der Batterieindustrie verstärkt in die Pflicht genommen. Die Verordnung gilt als einer der Eckpfeiler des European Green Deals der Europäischen Kommission, dessen Ziel es ist die Kreislaufwirtschaft, Ressourcennutzung und -effizienz sowie den Lebenszyklus von Batterien bezüglich der Klimaneutralität und des Umweltschutzes zu verbessern. Der Regulierungsrahmen umfasst verschiedene Aspekte, angefangen bei der Produktion und dem Inverkehrbringen von Batterien über Leistungsanforderungen bis hin zum Recycling sowie der Bereitstellung von Materialien für die Herstellung neuer Batterien. Damit verfolgt die Verordnung einen vollständigen Lebenszyklusansatz. Auch Batterien wie sie in stationären Großbatteriespeichern zu finden sind, fallen als „Industriebatterie“ unter die Vorschriften der Verordnung.

Die strengeren Batterievorschriften treten zwischen 2023 und 2036 stufenweise in Kraft und fordern neue zirkuläre Partnerschaften zwischen der Industrie und den Verwertern. Zu den konkreten Maßnahmen der Verordnung zählen unter anderem die Erhöhung des Recyclinganteils, die Verwendung von mehr recycelten Materialien bei der Herstellung neuer Batterien und die Einführung von "Batteriepässen" zur Gewährleistung der Rückverfolgbarkeit.

Die bisherigen Vorgaben (BattG2) zum Recycling von Batterien sahen vor, dass

mindestens 65% der durchschnittlichen Masse von Blei-Säure-Altbatterien, 75% der durchschnittlichen Masse von Nickel-Cadmium-Altbatterien und 50 % des Gewichts einer Batterie recycelt werden müssen. Mit der Einführung der Batterieverordnung werden diese Vorgaben deutlich erhöht und spezifiziert. Ab 2026 wird die Quote für Lithium-Ionen-Batterien auf 65 % und ab 2031 auf 70 % gesteigert. Zusätzlich werden spezifische Recyclingziele für Lithium, Kobalt, Kupfer, Nickel und Blei in Batterien festgelegt. So wird beispielsweise die vorgeschriebene Recyclingquote für Lithium zwischen 2028 und 2032 von 50% auf 80% steigen. Für Kobalt, Kupfer, Nickel und Blei strebt die EU ab 2028 eine Recyclingquote von 90 % an, die bis 2032 auf 95 % steigen soll.

Verwerter sind dazu verpflichtet, jährlich Bericht über die Menge der behandelten und recycelten Batterien sowie die Recyclingquoten der verschiedenen gewonnenen Materialien zu erstatten. Zudem müssen sie die Effizienz ihrer Recyclingverfahren regelmäßig messen.

Auch die Vorgaben des Rezyklatgehalts werde sich mit der neuen Batterieverordnung verschärfen und verpflichten Hersteller zur transparenteren Bereitstellung von Informationen. Ab dem 18. August 2031 muss in Industriebatterien und damit auch im Großbatteriespeicher im stationären Betrieb, ein „Mindestanteil an aus Abfällen der Batterieerzeugung oder aus Verbraucherabfällen wiedergewonnenem Kobalt, Lithium oder Nickel“ (Batterieverordnung, Artikel 8, § 2) enthalten sein. Folgende Rezyklat-Quoten wurden dabei festgehalten:

Sowohl bei den allgemeinen Recycling-Quoten als auch beim Rezyklatgehalt behält sich die Europäische Kommission sich die Rechte der Anpassung der Vorgaben vor, je nach tatsächlichen Marktentwicklungen.

Um die Entsorgung, Wiederverwertung und Rückverfolgbarkeit von Batterien zu vereinfachen und zu standardisieren wird zusätzlich der digitale Batteriepass eingeführt, der sich hauptsächlich an Wirtschaftsakteure und Recyclingbetriebe richtet. Ab dem 18. Februar 2027 müssen somit alle neuen Batterien in Verantwortung des Herstellers über einen QR-Code verfügen, der alle ihre Informationen in einer elektronischen Akte zusammenfasst. So werden beispielsweise Informationen zur CO2-Intensität ihrer Herstellungsverfahren, zur Herkunft der verwendeten Materialien, ihrer Zusammensetzung (einschließlich Rohstoffe und gefährliche Chemikalien), den Prozessen der Reparatur, Umnutzung und Zerlegung sowie zu den Verfahren des Recyclings und der Verwertung digital gespeichert. Die Informationen können zu jedem Zeitpunkt im Lebenszyklus einer Batterie abgerufen werden. Der Batteriepass wird erst gelöscht, wenn die Batterie recycelt wurde.

Die strengeren Vorschriften der EU-Batterieverordnung signalisieren nicht nur den Willen der EU, den Umgang mit Batterien strenger zu regeln, sondern erfordern vor allem auch neue Partnerschaften zwischen der Industrie und den Verwertern von Batterien. Im Einklang mit den Kreislaufzielen des Europäischen Green Deals ist diese Verordnung die erste europäische Rechtsvorschrift, die einen vollständigen Lebenszyklusansatz für Batterien verfolgt. So markiert die neue Verordnung einen wichtigen Fortschritt hin zu einer nachhaltigeren Batterieproduktion.

In der aktuellen Regulatorik liegt bisher ein deutlicher Schwerpunkt auf der NMC-Zellchemie, die Übergangsmetalle wie Cobalt, Kupfer und Nickel beinhaltet. Schon im Hinblick auf die zu recycelnden Stoffe kann nicht nur auf das pyrometallurgische Verfahren gesetzt werden, weil auch Lithium recycelt werden muss. In Zukunft werden hydrometallurgische Verfahren also essenziell für das Batterierecycling werden. Spannend ist zudem, wie sich das Recycling von LFP-Batteriemodulen entwickelt. Im Gegensatz zu NMC sind hier weniger kostbare Materialien enthalten, und trotzdem müssen die Quoten bezogen auf die recycelte Gesamtmasse eingehalten werden.

Die Auswirkungen der neuen EU-Batterieverordnung wird sich erst in der Zukunft deutlich zeigen. Der Markt für stationäre Großbatteriespeicher ist vergleichsweise jung und zeichnet sich durch ein sehr dynamisches Wachstum aus. Zahlreiche Großbatteriespeicherprojekte wurden erst kürzlich realisiert. Aufgrund der langen Lebenserwartung von Batterien im stationären Betrieb, die bis zu 20 Jahre beträgt, befinden sich aktuell vorwiegend Batterien aus dem Automotive-Bereich im laufenden Recyclingprozess. Mit der zunehmenden Nachfrage, Produktion und Umsetzung dieser Projekte ist jedoch zu erwarten, dass der Markt weiter signifikant wachsen wird und hierfür entsprechend Ressourcen benötigt. Dies gilt insbesondere vor dem Hintergrund der Bewertung der LFP-Chemie und dem materiellen, so wie nachhaltigen Charakter ihrer enthaltenen Rohstoffe.